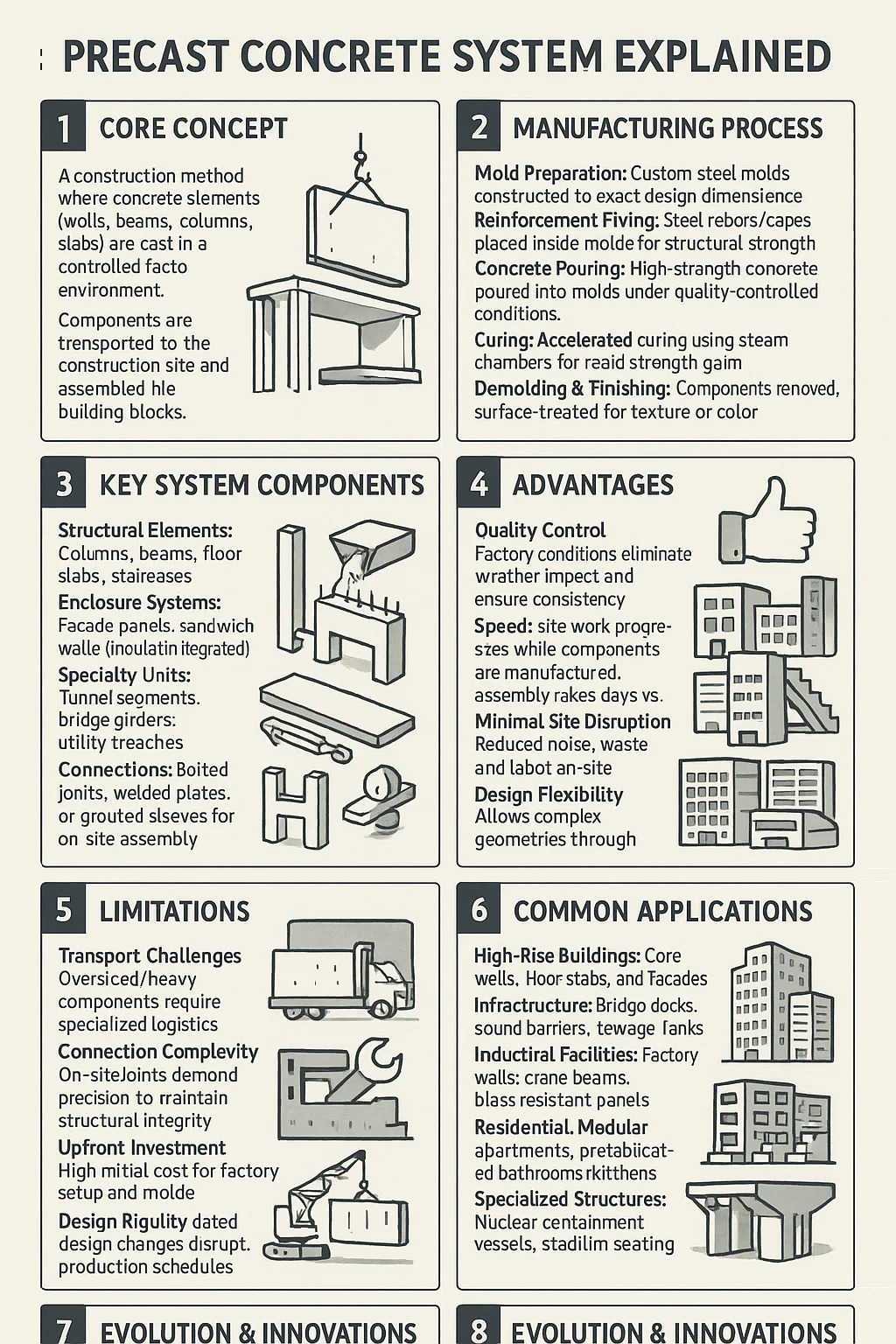

Prefabrykowany system betonowy Wyjaśniony

1. Koncepcja podstawowa

Metoda budowy, w której elementy betonowe (ściany, belki, słupy, płyty) są odlewane w kontrolowanym środowisku fabrycznym.

Komponenty są transportowane na plac budowy i montowane jak bloki konstrukcyjne.

2. Proces produkcyjny

Przygotowanie formy: Niestandardowe formy stalowe skonstruowane zgodnie z dokładnymi wymiarami projektowymi.

Mocowanie zbrojenia: Stalowe pręty zbrojeniowe/klatki umieszczone wewnątrz form w celu uzyskania wytrzymałości konstrukcyjnej.

Wylewanie betonu: Beton o wysokiej wytrzymałości wlewany do form w warunkach kontroli jakości.

Utwardzanie: Przyspieszone utwardzanie przy użyciu komór parowych w celu szybkiego zwiększenia wytrzymałości.

Demoldowanie i wykańczanie: Komponenty usunięte, poddane obróbce powierzchniowej w celu uzyskania tekstury lub koloru.

3. Kluczowe komponenty systemu

Elementy konstrukcyjne: Kolumny, belki, płyty podłogowe, klatki schodowe.

Systemy obudów: Panele elewacyjne, ściany warstwowe (zintegrowana izolacja).

Jednostki specjalistyczne: segmenty tuneli, dźwigary mostowe, rowy użytkowe.

Połączenia: Połączenia śrubowe, płyty spawane lub tuleje iniekcyjne do montażu na miejscu.

4. Zalety

Kontrola jakości: Warunki fabryczne eliminują wpływ pogody i zapewniają spójność.

Szybkość: Prace na miejscu postępują w trakcie produkcji komponentów; montaż trwa dni, a nie tygodnie.

Minimalne zakłócenia na miejscu: Zmniejszony hałas, marnotrawstwo i siła robocza na miejscu.

Elastyczność projektowania: umożliwia tworzenie złożonych geometrii za pomocą niestandardowych form.

Trwałość: Beton o większej gęstości i zoptymalizowanym utwardzaniu jest odporny na pęknięcia/korozję.

5. Ograniczenia

Wyzwania transportowe: Nadwymiarowe/ciężkie komponenty wymagają specjalistycznej logistyki.

Złożoność połączeń: Połączenia na miejscu wymagają precyzji, aby zachować integralność strukturalną.

Inwestycja początkowa: Wysoki koszt początkowy konfiguracji fabryki i form.

Sztywność projektu: Późne zmiany w projekcie zakłócają harmonogramy produkcji.

6. Wspólne aplikacje

Budynki wysokie: ściany rdzeniowe, płyty podłogowe i fasady.

Infrastruktura: Pokłady mostów, bariery akustyczne, zbiorniki na ścieki.

Obiekty przemysłowe: Ściany fabryki, belki dźwigowe, panele odporne na wybuchy.

Mieszkaniowe: Apartamenty modułowe, prefabrykowane łazienki/kuchnie.

Konstrukcje specjalistyczne: Statki do przechowywania broni jądrowej, miejsca siedzące na stadionach.

7. Przepływ pracy montażu witryny

Przygotowanie fundamentu: Fundamenty odlewane z wbudowanymi złączami.

Dostawa komponentów: Kolejność ciężarówek według kolejności montażu.

Podnoszenie i umieszczanie: Elementy pozycjonujące dźwigi na łożyskach/łącznikach.

Połączenia konstrukcyjne: Płyty spawane, śruby montażowe lub tuleje fugowe.

Uszczelnienie i wykończenie: Wodoodporne połączenia i nakładanie wykończeń końcowych.

8. Ewolucja i innowacje

Systemy hybrydowe: łączenie prefabrykatów z odlewami na miejscu w przypadku skomplikowanych połączeń.

Integracja cyfrowa: modele BIM kierują projektowaniem form i sekwencjonowaniem montażu.

Zrównoważony rozwój: Kruszywa pochodzące z recyklingu i cement niskowęglowy w mieszankach.